O arco verde que marca a mudança do aço.

As novas tecnologias estão preparadas para diminuir o impacto ambiental da indústria siderúrgica, gerando oportunidades de investimento atraentes nesse segmento.

Resumo da situação.

- O aço é ainda essencial em diversos produtos que contribuem para solucionar questões ambientais e aumentar a eficiência dos recursos, como turbinas eólicas e sistemas de coleta de resíduos.

- Isso reduz a quantidade de carbono emitida durante a produção e torna a indústria mais alinhada com a meta de zero emissões líquidas, o que pode ser visto como uma importante prioridade e uma oportunidade de investimento a longo prazo.

- Atualmente, a produção de aço primário está sendo constantemente transformada devido às tecnologias de baixo carbono, aos compromissos da indústria e às políticas governamentais de apoio.

- Os fabricantes de aço já utilizam com sucesso fornos de arco elétrico (EAF), porém é necessário expandir as tecnologias emergentes, como o ferro reduzido direto (DRI), para que se tornem mais competitivas em termos de custo.

O aço é fundamental na estrutura do mundo construído, presente em construções e veículos. A procura mundial por esse material triplicou desde 1970 e espera-se um aumento de 50% até 2050.

Atualmente, a fabricação de aço é responsável por aproximadamente 6% das emissões totais de gases de efeito estufa a nível global, sendo que 8% dessas emissões são de CO2. O intenso calor necessário para produzir aço em fornos tradicionais (juntamente com a queima de combustíveis fósseis associada a esse processo) torna essa indústria uma das mais desafiadoras para reduzir as emissões de carbono. Portanto, embora o setor siderúrgico ainda desempenhe um papel importante na economia, é crucial que suas emissões sejam significativamente reduzidas a fim de alcançar as metas de emissões líquidas zero estabelecidas em âmbito nacional e global.

Cada tonelada de aço produzida globalmente resulta na emissão de cerca de duas toneladas de CO2. A predominância dos fornos de explosão na indústria siderúrgica, responsáveis por aproximadamente 70% da produção de aço, é um dos principais fatores que impulsionam a intensidade global de carbono. Esses fornos operam em temperaturas elevadas, entre 1.100 °C e 1.600 °C, normalmente utilizando carvão como combustível. Na China, maior produtora de aço do mundo, os fornos de explosão foram responsáveis por cerca de 89% da produção em 2021.

Em um ambiente empresarial típico, o aumento contínuo da demanda impulsionaria as emissões globais de aço em mais de um terço até 2050, de acordo com projeções da The Mission Possible Partnership (MPP), uma iniciativa que busca acelerar a redução das emissões das indústrias mais poluentes do mundo. O aço será fundamental para a infraestrutura necessária na transição para energias limpas, como linhas de transmissão de energia e turbinas eólicas; cada megawatt de capacidade eólica offshore requer 250 toneladas de aço.

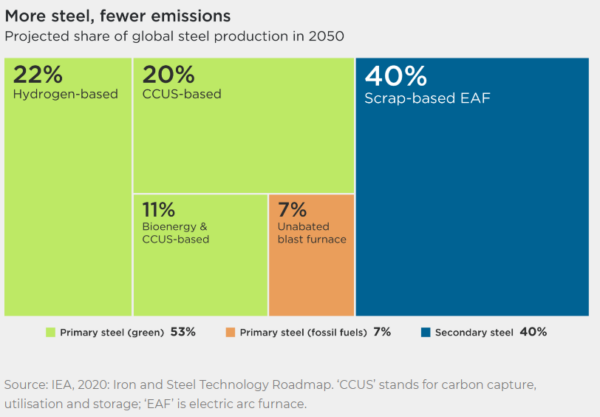

A implementação de novas tecnologias e a ampliação das já existentes são fundamentais para a indústria alcançar a neutralidade de carbono. Segundo projeções de longo prazo da Agência Internacional de Energia (IEA) para o setor, mais da metade da produção de aço em 2050 será proveniente de métodos de produção primária utilizando tecnologias emergentes baseadas em hidrogênio ou captura de carbono, enquanto 40% virá de produção secundária baseada em sucata.

Redução das emissões de carbono na fabricação inicial de aço.

A produção de aço primário a partir do minério de ferro continuará a atender a maior parte da demanda global por aço.

Uma técnica denominada redução direta pode ser a chave para tornar a produção de aço mais sustentável. Ao utilizar uma combinação de gás de monóxido de hidrogênio e carbono (syngas), é possível reduzir o minério de ferro sem derretê-lo, resultando em economia de energia. O produto sólido resultante desse processo, conhecido como ferro reduzido direto (DRI), é então utilizado como matéria-prima em um forno de arco elétrico (EAF) para a fabricação de aço. Atualmente, cerca de 5% do aço global é produzido por meio do DRI, porém utilizando gás natural em vez de syngas. Embora represente uma melhoria em relação aos métodos atuais, ainda resulta na emissão de 1,2 toneladas de CO2 por tonelada de aço primário.

Substituir o gás natural pelo hidrogênio produzido com eletricidade renovável pode reduzir as emissões do setor em mais de um terço até 2050. A tecnologia de reforma a vapor com hidrogênio, que pode reduzir as emissões de gases de efeito estufa em até 95%, está se aproximando da fase comercial, com projetos em andamento em empresas como a ArcelorMittal, o segundo maior produtor de aço do mundo. Além disso, a tecnologia de redução direta com biomassa, como a desenvolvida pela empresa finlandesa BMH, oferece uma redução de 60% e pode ser integrada em instalações existentes.

Novas tecnologias inovadoras de produção de aço sustentável estão sendo desenvolvidas. Um exemplo é o método de eletrólise de oxigênio fundido (MOE) da empresa Boston Metal, que utiliza eletricidade renovável para transformar minério de ferro em metal líquido de alta qualidade, visando alcançar competitividade de custos com preços de eletricidade entre US$15 e US$35 por MWh. Outras abordagens promissoras incluem o projeto de SuSteel da empresa Voestalpine, que está investigando o uso de plasma de hidrogênio em um processo de produção de aço neutro em carbono, e a pesquisa sobre ironia flash da Universidade de Utah.

As tecnologias de captura, utilização e armazenamento de carbono (CCUS) podem desempenhar um papel significativo na redução das emissões da indústria, conforme o cenário de zero líquido do MPP sugere. Cerca de 20% das emissões previstas da indústria em 2050 poderiam ser evitadas por meio do CCUS. Atualmente, há 30 projetos comerciais de CCUS em funcionamento globalmente.

Aproveitando melhor os restos de metal.

Junto com o aumento da produção de aço primário nos próximos anos, espera-se que o uso crescente de aço secundário ou sucata contribua para a redução das emissões no setor a curto prazo.

Estima-se que a tecnologia de fornalha de arco elétrico (EAF), responsável por um quarto da demanda global de aço, aumentará sua produção para cerca de 40% até 2050. A EAF utiliza eletricidade para fundir e reciclar o aço proveniente de sucata. As emissões da EAF variam conforme a forma como a eletricidade é gerada localmente, com uma média de 0,5 toneladas de CO2 por tonelada de aço produzida – quantidade menor quando se utiliza apenas eletricidade renovável. A ampliação do uso de sucata pode reduzir em até um quinto as emissões potenciais da indústria até 2050, conforme o cenário de líquido-zero MPP.

Atualmente, os Estados Unidos lideram na produção de aço reciclado, com os processos baseados na Fornalha Elétrica a Arco (EAF) respondendo por 70% da produção nacional em 2019. Outros grandes produtores de aço também estão buscando aumentar o uso de sucata de aço: a China planeja que entre 15% e 20% de sua produção seja feita por meio da EAF até 2025, enquanto a Índia já alcançou a marca de 54%. No entanto, é importante observar que em economias em desenvolvimento, as matérias-primas podem incluir, às vezes, ferro de alto teor de carbono (além da sucata) e a eletricidade frequentemente é gerada principalmente a partir do carvão. Será necessário fazer a transição para o uso de matérias-primas recicladas e de energias renováveis para possibilitar reduções mais significativas nas emissões provenientes da EAF.

Aprimorar a reputação de crédito das empresas que produzem aço secundário.

Acreditamos que as oportunidades de investimento geradas pelos avanços tecnológicos e de mercado na transição para uma indústria siderúrgica mais sustentável são claramente demonstradas pela resposta positiva do mercado em relação aos fornos elétricos a arco.

Durante os últimos dez anos, houve uma melhora na situação financeira dos fabricantes de aço EAF nos Estados Unidos. Fizemos uma análise comparativa entre empresas “pureplay” como Nucor, Steel Dynamics e Commercial Metals e fabricantes de aço que dependem da produção de fornos de explosão.

A recuperação financeira dos produtores EAF nos EUA pode ser vista em indicadores importantes. De acordo com o gráfico apresentado, a alavancagem líquida média dos produtores EAF, medida pela relação entre a dívida líquida e o EBITDA, teve uma redução significativa desde 2015. Paralelamente, as margens de lucro aumentaram em média para 19%, o que contrasta com as margens médias de 11% observadas entre os produtores tradicionais de siderurgia.

A redução da dívida e a melhoria da rentabilidade têm levado a um aumento nas avaliações de crédito. De 2015 a 2023, a qualidade de crédito do grupo de pares EAF melhorou significativamente, passando de uma classificação média de crédito não seguro de ‘Ba1’ para ‘Baa3’, de acordo com a Moody’s, alcançando assim o grau de investimento.

Engajamentos e diretrizes estão impulsionando a mudança.

Outros fatores, além do avanço de tecnologias sustentáveis na produção de aço, estão contribuindo para acelerar a transição da indústria, como os compromissos das empresas e o apoio das políticas governamentais.

Os produtores de aço estão estabelecendo metas desafiadoras de redução de emissões, seguindo as diretrizes da iniciativa Science-Based Targets (SBTi). Mais de 20 empresas de siderurgia já validaram metas de curto prazo baseadas em ciência, com 19 delas visando emissões líquidas zero. Iniciativas de organizações não governamentais, como o MPP, estão acelerando a transição da indústria siderúrgica para metas de emissões líquidas zero.

Ao mesmo tempo, o suporte político está sendo oferecido por meio de incentivos, regulamentações e tarifas para alinhar a indústria siderúrgica com as metas ambientais do país. Por exemplo, o atual orçamento de 23 bilhões de euros da Alemanha para atingir a neutralidade carbónica inclui contratos de proteção climática que subsidiam empresas que adotam tecnologias de produção de aço mais sustentáveis. A intensificação das emissões de gases de efeito estufa no âmbito do Sistema de Comércio de Emissões da UE irá melhorar a competitividade das tecnologias com menor impacto ambiental, aumentando o custo relativo do aço produzido de forma tradicional. Para garantir uma concorrência justa com o aço produzido em outros países, o Mecanismo de Ajuste de Fronteiras de Carbono da UE impõe um preço sobre importações intensivas em carbono.

Criar mercados inéditos.

A velocidade da mudança também dependerá da preferência dos consumidores por produtos com menor impacto ambiental, como aço produzido de forma mais sustentável. Recentemente, a alta demanda por aço primário sustentável foi destacada pelo preço premium cobrado pela H2 Green Steel, uma empresa sueca que fabrica aço primário utilizando um processo de DRI alimentado por hidrogênio verde.

Por meio da Coalizão de Empresas Inovadoras, grandes corporações estão empregando sua influência para estimular mercados emergentes para tecnologias inovadoras em setores desafiadores, como o aço. A Ørsted, líder global em energia eólica marítima, colabora com a fabricante de turbinas Vestas para adquirir torres de turbinas feitas de material reciclado utilizando energia renovável, resultando na redução das emissões de carbono em até 70%.

Observamos a coincidência de tecnologias emergentes, metas desafiadoras da indústria e iniciativas de suporte que estão gerando um ambiente propício para investimentos de longo prazo em empresas que facilitam a transição para um setor siderúrgico mais sustentável.

Comentário mais recente.

Por favor, anule o comentário fornecido.

É necessário estar logado para poder publicar um comentário.